畅聊系列 | SCADA 与 DCS,谁才是工业自动化的“最强支柱”?

在工业自动化的广阔天地里,SCADA系统和 DCS系统犹如两颗璀璨的明星,各自闪耀着独特的光芒,为不同的工业场景提供着关键支持。今天,就让我们一同深入探寻它们的奥秘,看看这两者究竟有何区别。

SCADA(Supervisory Control And Data Acquisition)

DCS(Distributed Control System)

一、系统架构:分散与分布的差异

SCADA 通常呈现出一种较为分散的架构模式。想象一下,在城市的各个角落,供水系统的泵站、供电网络的变电站等就像是一个个独立的信息节点。这些节点通过远程终端单元(RTU)或者可编程逻辑控制器(PLC)等设备采集现场数据,然后如同勤劳的信使,通过通信网络将这些宝贵的数据传输到位于监控中心的服务器上。这种架构的优势在于,能够对广域范围内的分散站点进行有效的集中监控与管理,即使站点之间相隔甚远,也能在监控中心的屏幕上一目了然。

而 DCS 则采用分布式的架构,更像是一个紧密协作的团队。在工厂的各个车间,都分布着具有相对完整控制功能的现场控制站。每个控制站就像一位专业的 “车间管家”,能够独立完成对本地设备的精准控制,同时它们又相互连接,听从操作站的统一调配。以化工生产为例,不同车间的温度、压力、物料流量等参数都由各自的控制站进行精细调控,并且各个控制站之间还能协同工作,确保整个生产流程如行云流水般顺畅。

二、功能侧重点:监视与控制的分工

SCADA 的核心功能在于数据采集和监视。它就像一位敏锐的观察者,时刻关注着现场设备的一举一动。传感器传来的温度、压力、流量等各种参数,都被它迅速收集起来,并以直观易懂的方式呈现在监控界面上。操作人员通过这些信息,能够及时发现系统运行中的异常情况,就如同医生通过病人的各项体征数据来判断健康状况一样。当然,SCADA 也具备一定的控制能力,但相对较为简单,大多是远程的开关控制或者设定值的调整,比如远程开启或关闭泵站的电机,或者调整管道的流量设定值。

DCS 则在控制功能上更加深入和复杂。除了具备数据采集和监视的基本能力外,它更像是一位经验丰富的工程师,擅长运用各种先进的控制算法,对生产过程进行精细调控。在石油化工等行业中,DCS 系统要精确控制反应炉的温度、压力以及物料的配比等多个关键参数,确保化学反应能够按照预定的方案进行,从而保证产品质量的稳定和生产效率的提升。而且,DCS 能够实现多个控制回路之间的协调配合,就像一场交响乐演奏,各个乐器组在指挥的协调下共同奏响美妙的乐章。

三、应用场景:各展所长的舞台

由于其分散式架构和较强的远程监控能力,SCADA 在地理分布范围广、站点分散的领域有着广泛的应用。城市的供水、供电、供气等市政公用事业是它的重要舞台。例如,在城市供水系统中,SCADA 系统可以实时监测各个泵站的水位、水泵的运行状态等信息,确保城市居民能够稳定地用上干净的水。此外,在长距离输油、输气管道的监控以及铁路、地铁等交通运输系统的远程监控中,SCADA 也发挥着不可或缺的作用,它就像一条无形的纽带,将分散在各地的设施紧密地联系在一起,实现集中化的管理和监控。

DCS 则主要活跃在工业生产的核心地带,尤其是化工、石油化工、电力、冶金、造纸等流程型行业。这些行业对生产过程的精度和稳定性要求极高,DCS 系统凭借其强大的过程控制能力,成为保障生产安全和产品质量的关键。在大型化工厂中,DCS 系统能够精确控制各种化学反应的条件,确保每一批产品都符合严格的质量标准,同时还能优化生产流程,提高生产效率,降低生产成本,为企业创造更大的价值。

四、数据处理量和实时性:速度与精度的较量

在数据处理量和实时性方面,SCADA 和 DCS 也有着不同的表现。SCADA 虽然也需要实时采集数据,但由于其主要功能是监视和简单控制,数据处理量相对较小。而且,对于部分数据的实时性要求也相对宽松一些,可能在秒级甚至分钟级的间隔更新数据就能够满足需求。例如,在城市污水管网监测的 SCADA 系统中,几分钟更新一次各监测点的水位数据,就足以让管理人员对管网的运行情况有一个大致的了解,从而做出相应的决策。

相比之下,DCS 要处理大量复杂的生产过程实时数据,并且要根据这些数据迅速做出精准的控制决策,因此对数据处理量和实时性要求极高。在一些大型工业生产过程中,数据更新往往要达到毫秒级甚至更快。例如,在大型电力发电机组的控制中,DCS 系统必须能够在瞬间对电压、电流等参数的变化做出响应,及时调整发电机的输出功率,以确保电力系统的稳定运行。任何微小的延迟都可能导致严重的后果,因此 DCS 在数据处理的速度和精度上都堪称 “高手”。

五、硬件组成:为功能而生的配置

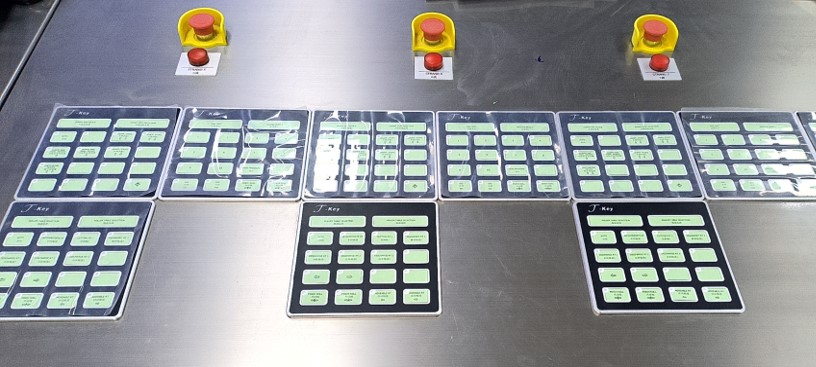

SCADA 的硬件主要围绕数据采集、传输和监控功能构建。分布在现场的各类数据采集设备,如 RTU、PLC 等,负责收集现场的各种数据信息。通信设备则像一条条信息高速公路,将采集到的数据快速、准确地传输到监控中心。监控中心的服务器、工作站和显示设备则是整个系统的大脑和眼睛,负责数据的存储、处理、分析以及直观展示。这些硬件设备相对更侧重于数据的采集、传输和展示功能的实现,为操作人员提供一个清晰、便捷的监控平台。

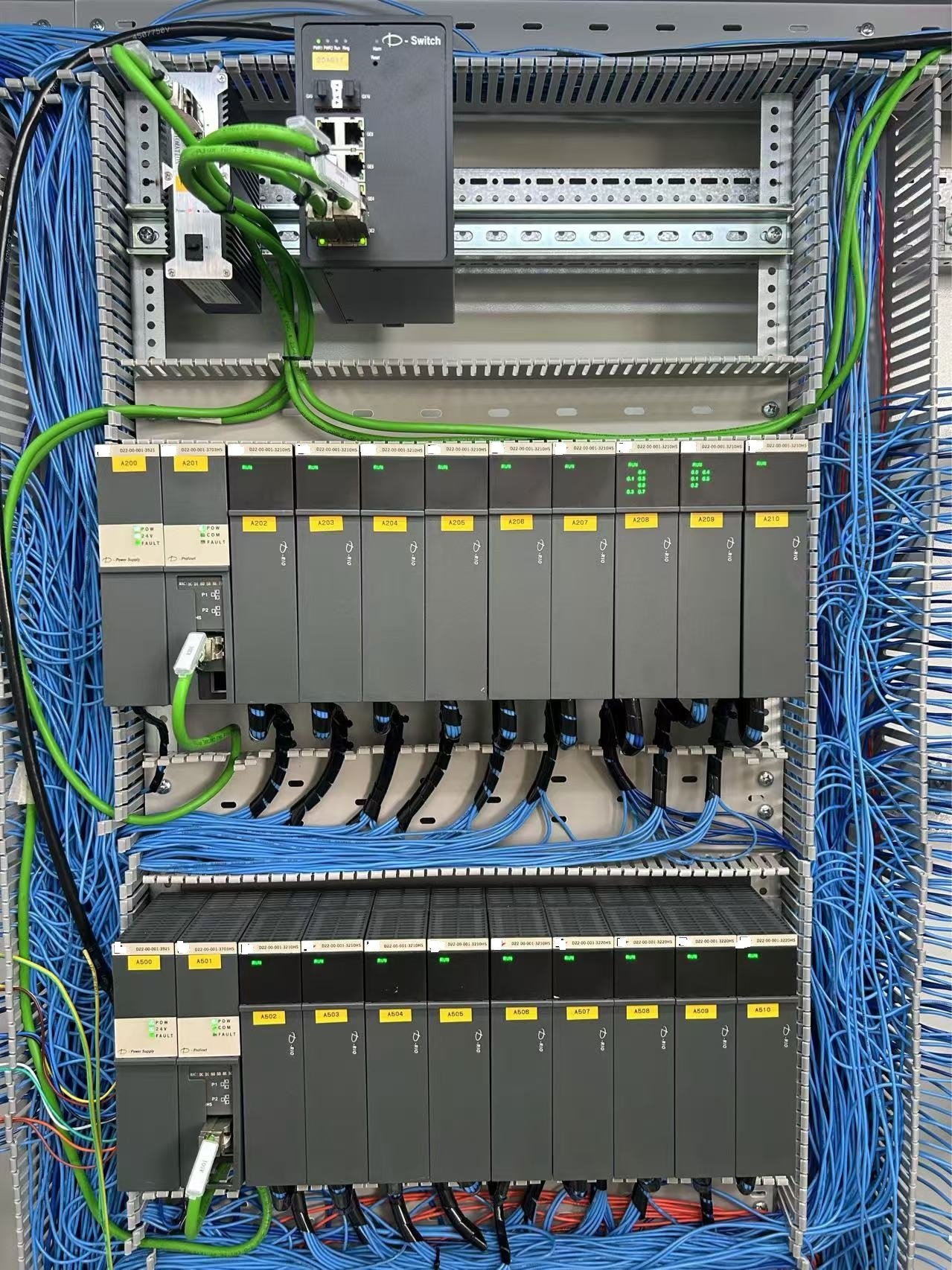

DCS 的硬件组成则更加复杂和专业,以支持其强大的过程控制能力。除了有类似 SCADA 的现场采集设备外,还有专门的现场控制站。这些控制站内部配备了高性能的控制器和丰富的 I/O 模块,能够快速、准确地处理大量的现场数据,并执行复杂的控制算法。操作站的配置也更加高端,配备了专业的人机交互设备,方便工程师进行复杂的系统组态、参数调整和故障诊断等操作。整个硬件体系就像是一个精密的仪器,每一个部件都紧密配合,为高精度的过程控制提供坚实的基础。

总的来说,SCADA 和 DCS 在工业自动化领域都有着不可替代的重要地位。它们各自的特点和优势决定了它们在不同的应用场景中发挥着关键作用。了解它们之间的区别,能够帮助工业企业根据自身的需求选择合适的自动化系统,从而提高生产效率、降低成本、保障生产安全和产品质量,在激烈的市场竞争中立于不败之地。

天津畅达通科技有限公司

请先 登录后发表评论 ~